Гамма-дефектоскопия

При радиационном контроле используют, как минимум, три основных элемента:

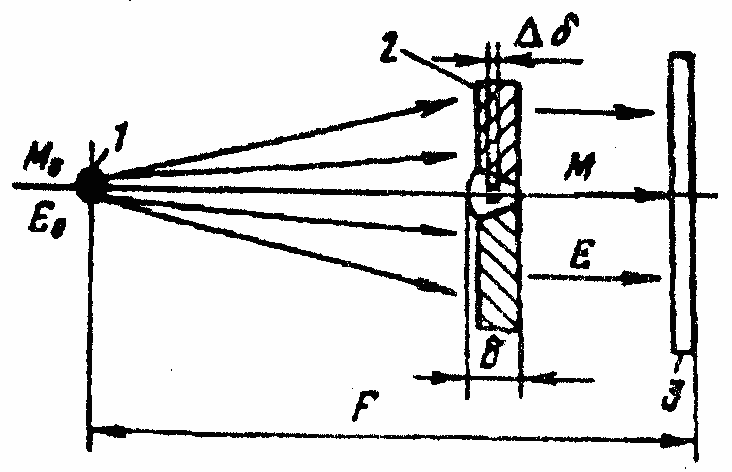

Рис.1. Схема просвечивания:

1 - источник; 2 - объект контроля (ОК); 3 - детектор

При прохождении через изделие ионизирующее излучение ослабляется - поглощается и рассеивается. Степень ослабления зависит от толщины δ, плотности ρ и атомного номера z материала контролируемого объекта, а также от интенсивности М и энергии Е излучения. При наличии в веществе внутренних дефектов размером Δρ изменяются интенсивность и энергия пучка излучения.

Методы радиационного контроля различаются способами детектирования дефектоскопической информации и соответственно делятся на радиографические, радиоскопические и радиометрические.

Изделия просвечиваются с использованием различных видов ионизирующих излучений.

Радиографические методы радиационного неразрушающего контроля основаны на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или запись этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение. На практике этот метод наиболее широко распространен в связи с его простотой и документным подтверждением получаемых результатов. В зависимости от используемых детекторов различают пленочную радиографию и ксерорадиографию (электрорадиографию). В первом случае детектором скрытого изображения и регистратором статического видимого изображения служит фоточувствительная пленка, во втором — полупроводниковая пластина, а в качестве регистратора используют обычную бумагу.

В зависимости от используемого излучения различают несколько разновидностей промышленной радиографии: рентгенографию, гаммаграфию, ускорительную и нейтронную радиографию. Каждый из перечисленных методов имеет свою сферу использования. Этими методами можно просвечивать стальные изделия толщиной от 1 до 700 мм.

Радиационная интроскопия — метод радиационного неразрушающего контроля, основанный на преобразовании радиационного изображения контролируемого объекта в световое изображение на выходном экране радиационно-оптического преобразователя, причем анализ полученного изображения проводится в процессе контроля.

Чувствительность этого метода несколько меньше, чем радиографии, но его преимуществами являются повышенная достоверность получаемых результатов благодаря возможности стереоскопического видения дефектов и рассмотрения изделий под разными углами, "экспрессность" и непрерывность контроля.

Радиометрическая дефектоскопия — метод получения информации о внутреннем состоянии контролируемого изделия, просвечиваемого ионизирующим излучением, в виде электрических сигналов (различной величины, длительности или количества).

Этот метод обеспечивает наибольшие возможности автоматизации процесса контроля и осуществления автоматической обратной связи контроля и технологического процесса изготовления изделия. Преимуществом метода является возможность проведения непрерывного высокопроизводительного контроля качества изделия, обусловленная высоким быстродействием применения аппаратуры. По чувствительности этот метод не уступает радиографии.

Методика и техника контроля. Детали, узлы, изделия поступают на просвечивание после визуального контроля очищенными от масла, грязи, шлака и т.п. На контролируемые узлы изделий разрабатываются технологические карты контроля, которые определяют порядок и технику контроля с использованием ионизирующих излучений.

Перед просвечиванием новых объектов выполняются следующие операции:

- анализируется конструкция и определяются участки и схемы просвечивания;

- выбираются источники излучения, тип рентгенографической пленки, усиливающие экраны;

- определяются режимы просвечивания (напряжение на рентгеновской трубке и сила тока, тип радиоактивного источника, тип ускорителя и энергия излучения, фокусное расстояние, время просвечивания);

- проводятся мероприятия по защите людей от воздействия ионизирующего излучения, по обеспечению электро- и пожаробезопасности;

- заряжаются кассеты;

- устанавливаются с помощью средств механизации и автоматизации в положение просвечивания источники излучения и контролируемые объекты, а также кассеты, маркировочные знаки, эталоны чувствительности, компенсаторы;

- защищается кассета от действия рассеянного излучения;

- подготавливаются к включению рентгеновские аппараты, бетатроны, гамма-дефектоскопы.

Места на деталях и узлах изделий, подлежащие контролю просвечиванием, размечают цветным карандашом или мелком на отдельные участки, соответствующие размеру снимка, и маркируют условными обозначениями. Маркировочные знаки (цифры, буквы, стрелки) изготавливают в соответствии с ГОСТ 15843-70. При повторном контроле на данном участке к маркировке снимка добавляют букву "П".

При проведении просвечивания кассету с пленкой необходимо защитить от постороннего рассеянного и вторичного излучения с задней стороны листовым свинцом толщиной 1-3 мм или другими эквивалентными материалами соответствующей толщины. Заряженные кассеты вместе со свинцовым листом закрепляют на контролируемом объекте с помощью приспособлений, обеспечивающих плотное прилегание кассет к просвечиваемому участку. При просвечивании плоских деталей в стационарных условиях кассету укладывают на специальный стол, покрытый листовым окрашенным свинцом, либо на свинцовый лист размерами не менее поля облучения. При просвечивании вне такого стола кассеты вместе со свинцовыми листами плотно прижимают к контролируемым участкам. Источник излучения и контролируемый объект с прижатой к нему кассетой во время просвечивания должны находиться в условиях, исключающих их сотрясение и вибрации.

Радиографический контроль необходимо проводить с оптимальным применением средств механизации и автоматизации основных и подготовительных операций, фотообработки рентгеновской пленки, а также с использованием оснастки и приспособлений, повышающих эксплуатационные характеристики основного оборудования.

Выбор или создание устройств, механизирующих и автоматизирующих операции радиографического контроля, следует проводить с учетом конкретных условий, конструкции контролируемых объектов, технико-экономической эффективности от внедрения этих устройств, включающей в себя снижение трудоемкости выполнения контрольных операций, улучшение культуры и условий труда, рациональное использование производственных площадей.

В практической деятельности радиографы постоянно сталкиваются с необходимостью решения новых задач по контролю конкретных изделий, когда применение просвечивания в обычной форме их не решает. Приведем несколько таких примеров. Полностью пропаянное соединение иногда трудно отличить по радиографическому снимку от полностью непропаянного. В этом случае необходимо обратить внимание на то, как на снимке выглядят галтели. Наличие их изображения на снимке может служить признаком пропаянного соединения.

При радиографическом контроле качества сварных швов алюминиевых сплавов на снимках иногда наблюдаются полосы вдоль сварного соединения, это так называемые ложные дефекты. Основная причина их появления — дифракция рентгеновского излучения на зернистой структуре в металле шва.

Известно, что дефекты, имеющие плоскостной характер, плохо выявляются при просвечивании в направлении, перпендикулярном плоскости раскрытия. Это относится к непроварам точечной сварки, отсутствию клея в клеевых, клеесварных и клеемеханических соединениях. В этом случае иногда между соединяемыми поверхностями (или в клей) вводят контрастирующие материалы (например, металлическую пудру), хорошо поглощающие излучение, распределение которых отчетливо выявляется по радиографическим снимкам.

Глубину залегания дефектов можно определить, используя принципы стереоскопии. Для этого делают два снимка при смещенных относительно друг друга положениях источника излучения или один снимок, производя просвечивание на одну пленку два раза из разных положений. На поверхностях изделия располагают свинцовые метки. Глубину залегания дефекта определяют расчетным путем или рассматривая стереоскопическую пару снимков через специальную линзовую стереоскопическую систему.

Специалисты по неразрушающему контролю должны работать в контакте с конструкторами изделий, материаловедами и технологами. Обязательными являются проверка надежности применяемых приемов по результатам металлографического анализа, оценка влияния вносимых изменений в технологию изготовления (например, введение в соединение контрастирующих материалов) на прочностные свойства изделий. Надежность радиографического контроля повышается при привлечении специалистов по неразрушающему контролю к анализу дефектоскопической технологичности вновь создаваемых конструкций на ранних стадиях проектирования.

СХЕМЫ ПРОСВЕЧИВАНИЯ

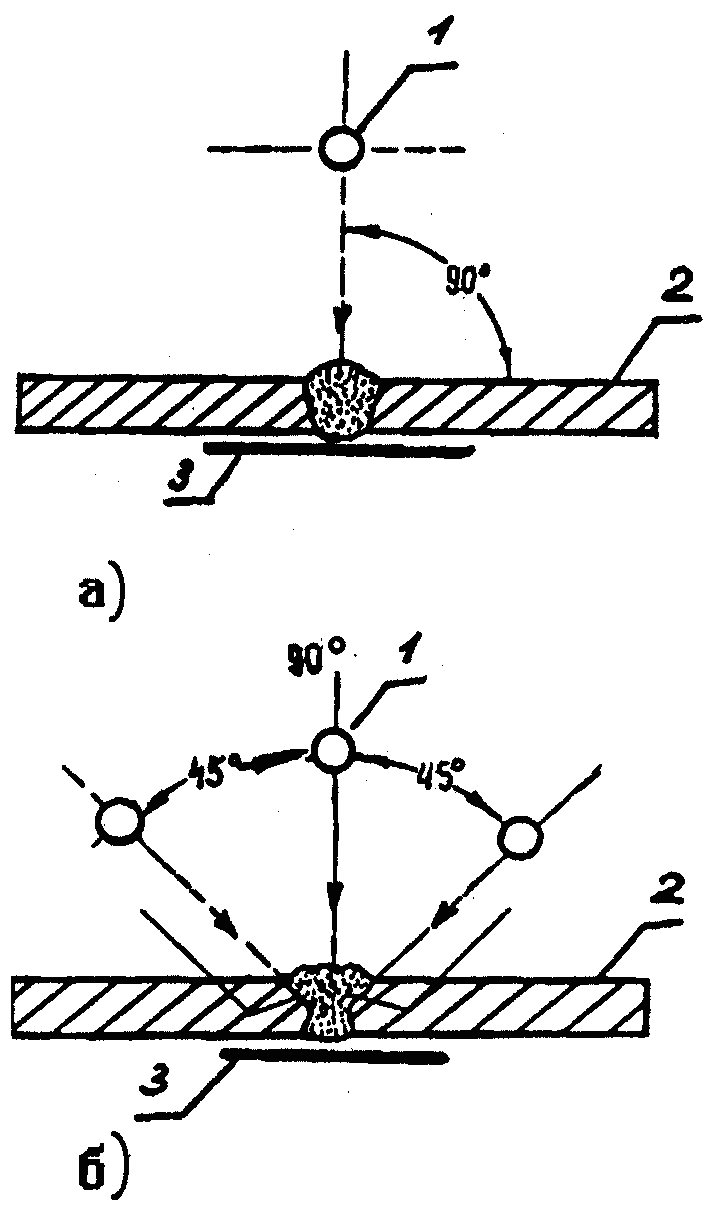

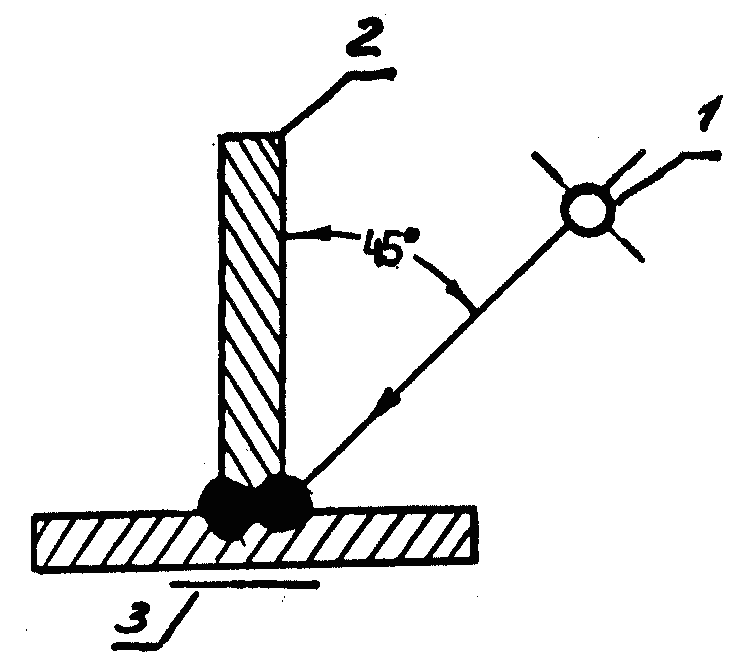

Рис.2. Схемы просвечивания ОК со сварным швом:

а — без скоса кромок, б — с кромками Х-образной разделки; 1 — источник излучения; 2 — ОК; 3 — пленка

Рис.3. Схемы просвечивания тавровых ОК с неполным проплавлением угла между его стенками:

а — правильная; б — неправильная; 1 — источник излучения; 2 — ОК; 3 — пленка

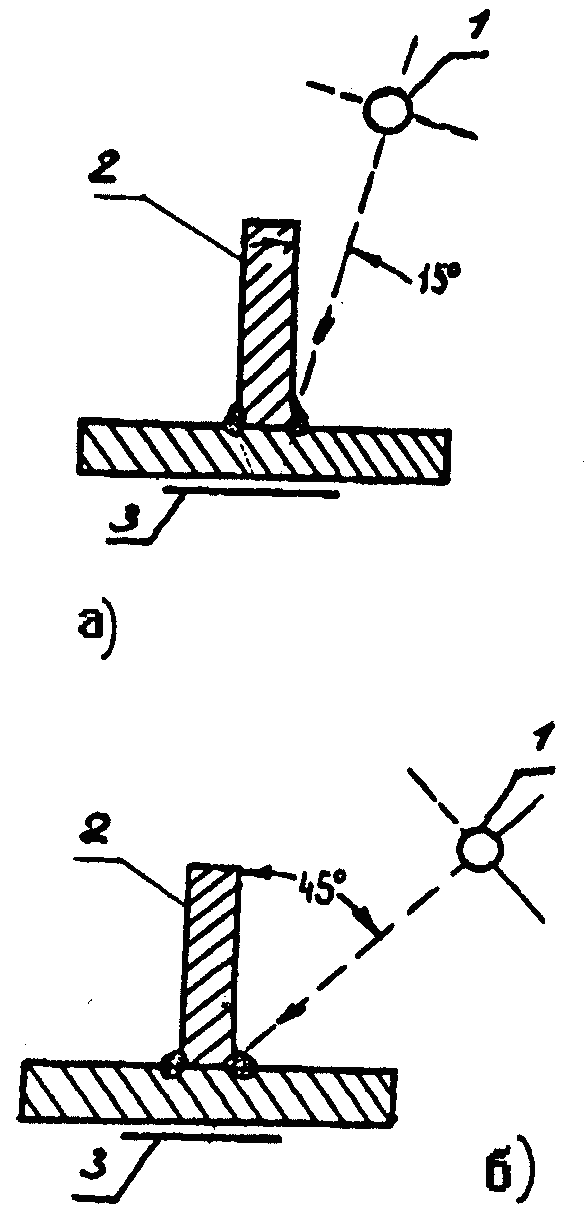

Рис.4. Схема просвечивания таврового ОК с полным проплавлением элементов соединения:

1 — источник излучения; 2 — ОК; 3 — пленка

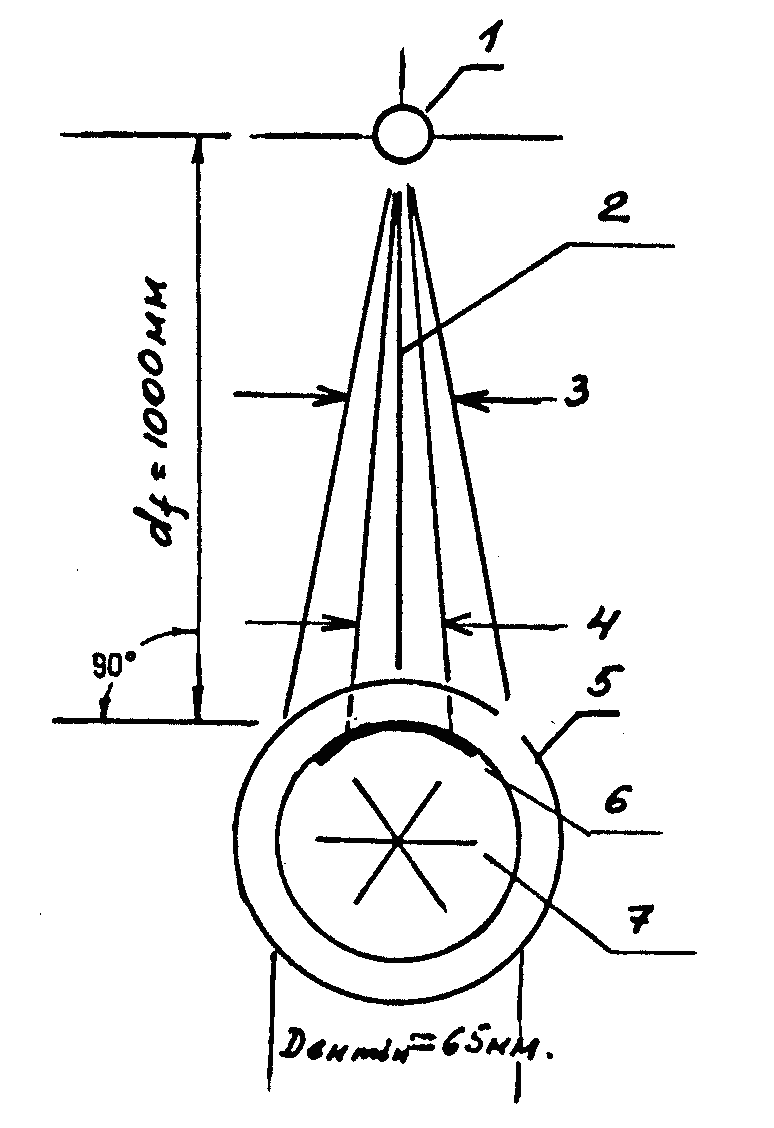

Рис.5. Схема просвечивания кольцевого стыкового сварного соединения через одну стенку:

1 — источник излучения; 2 — ось рабочего пучка излучения; 3 — апертура пучка, вызывающего большую дисторсию радиационного изображения ОК; 4 — апертура рабочего пучка излучения; 5 — ОК; 6 — пленка со свинцовым экраном от воздействия обратно-рассеянного излучения; 7 — участки (экспозиции) при контроле (не менее 6)

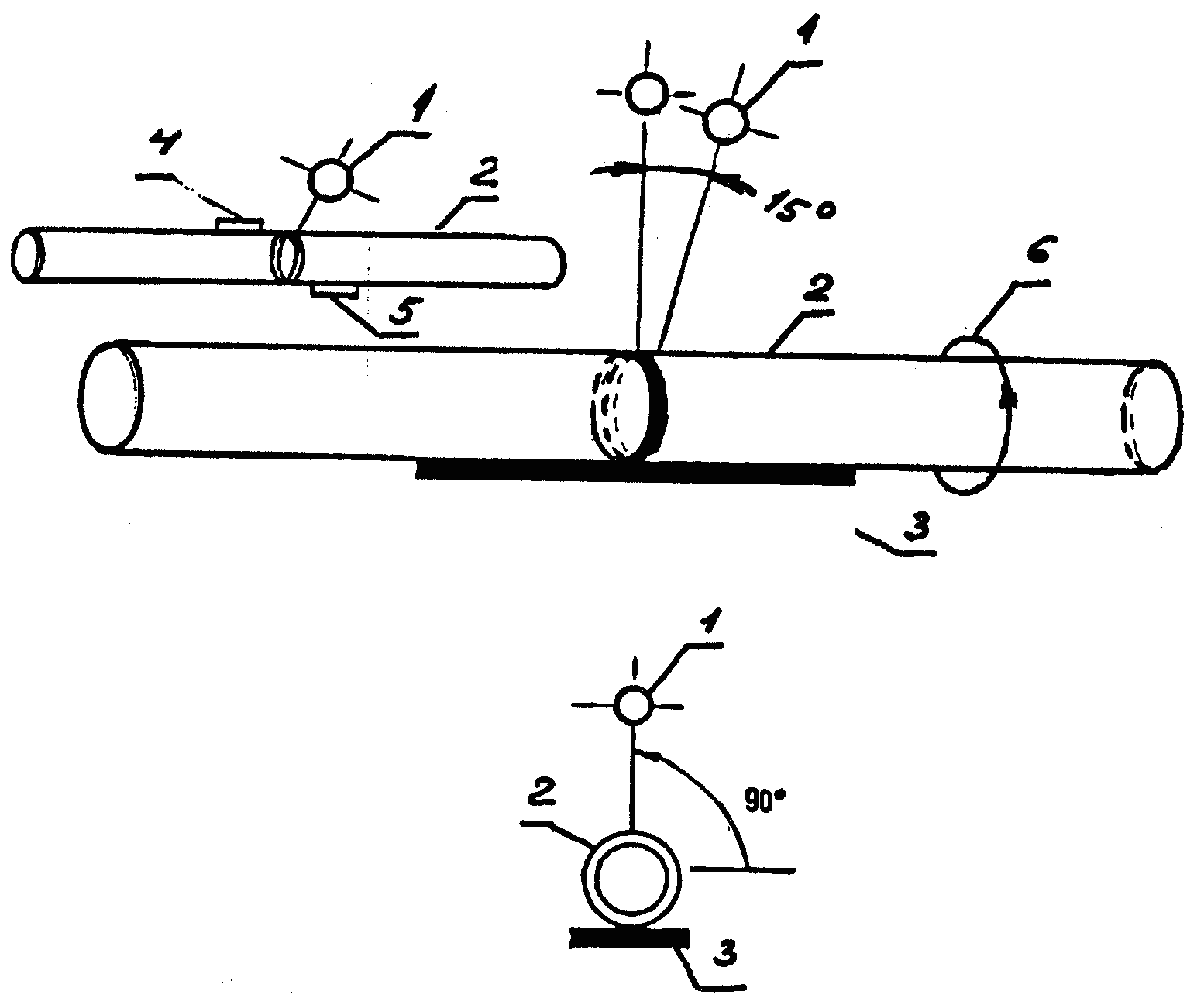

Рис.6. Схема просветки кольцевого стыкового сварного соединения с внешним диаметром 32 ... 64 мм через две стенки:

1 — источник излучения; 2 — ОК; 3 — пленка; 4 — пластинчатый эталон чувствительности с толщиной 2% от удвоенной толщины стенки; 5 — пластинчатый эталон чувствительности с толщиной 2% от толщины одной стенки; 6 — участки (экспозиции) при контроле (не менее 6)

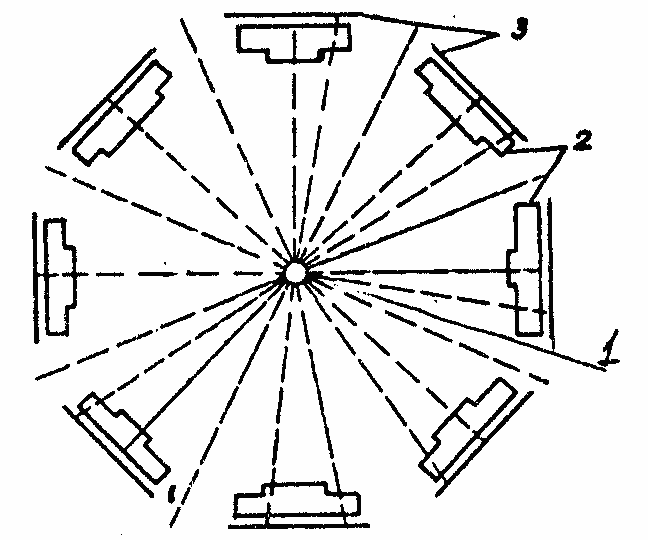

Рис.7. Схема просвечивания труб большого диаметра:

1 — источник излучения; 2 — ОК; 3 — пленки

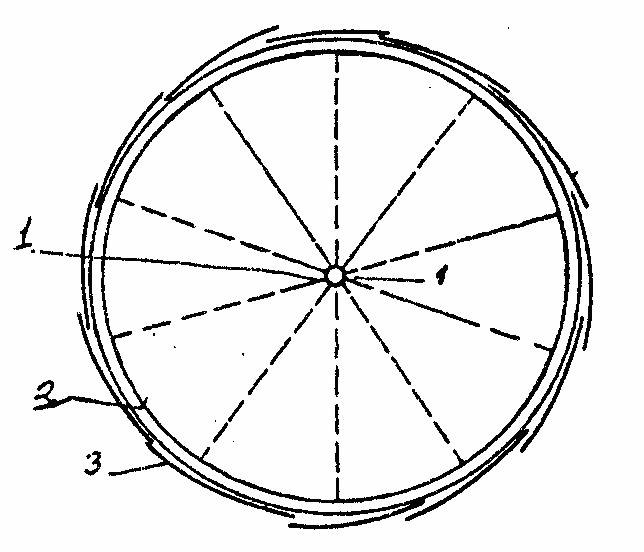

Рис.8. Схема просвечивания одинаковых мелких ОК:

1 - источник излучения; 2 - ОК; 3 - пленки

РАСШИФРОВКА РАДИОГРАФИЧЕСКИХ СНИМКОВ

Сложность процесса расшифровки можно оценить на основе не полного перечня факторов, влияющих на этот процесс, а именно характеристик:

- ОК: форма, толщина, материал, ориентация, наиболее вероятные типы дефектов;

- средств контроля: источника излучения, регистрирующих средств и методов их обработки;

- картины: яркости фона, плотность помех и ложных сигналов;

- оператора: острота зрения, тренированность, мотивировка действий, утомление, получение предварительного инструктажа, возраст, интеллект, индивидуальные особенности, рабочая нагрузка, метод поиска;

- разнородных факторов: освещенность в помещении, шумы и вибрации во времени расшифровки.

Следует отметить, что оператор обнаруживает изображения дефектов вероятностным образом. Разброс у определенных опытных расшифровщиков радиографических снимков в способности извлекать информацию из снимков составляет около 30 %. Очевидно, что даже при самых лучших возможных условиях обучения и опыта квалифицированные расшифровщики изображений на пленках вряд ли достигнут согласия более чем в 90 - 95 % случаев. Поэтому во всех случаях, когда качество готовой продукции является важным фактором безопасности, минимум два квалифицированных оператора должны оценивать качество ОК по снимкам и выносить заключение.

Контрольные радиографические снимки являются ценным пособием при обучении и расшифровке. Кроме этого, рекомендуется иметь собственную библиотеку радиографических снимков и соответствующих фотографий микрошлифов дефектных участков ОК.

Острота зрения является существенным параметром для первого этапа трехэтапного процесса расшифровки: обнаружение, опознавание, оценка. Острота зрения человека может меняться изо дня в день в зависимости от физиологических факторов. Понимание этого стимулирует ежедневную проверку остроты зрения, например с помощью диапозитивов, на которых имеются изображения линейчатых дефектов с резкими и размытыми очертаниями.

Условия для просмотра снимков также имеют важное значение при расшифровке.

Негатоскопы с регулируемой яркостью и размерами освещенного поля обычно разделяют на четыре группы:

- для локального просмотра снимка (диаметр освещенного поля 7 ... 10 см);

- просмотра ленточной рентгеновской пленки;

- просмотра больших площадей (35 х 45 см);

- комбинированные (локальный просмотр больших площадей).

Изображения на рентгеновских пленках можно эффективно оценивать при помощи увеличительных устройств: лупы с ценой деления 0,1 мм и менее, увеличителя на штативе и т.п.

Первый этап просмотра пленки требует оценки качества радиографического изображения. Он включает определение следующих факторов:

содержит ли снимок пятна, полосы, загрязнения и повреждения эмульсионного слоя;

имеется ли на снимке изображение ограничительных меток, маркировочных знаков, эталона чувствительности;

в заданных ли пределах находится оптическая плотность почернения на снимке.

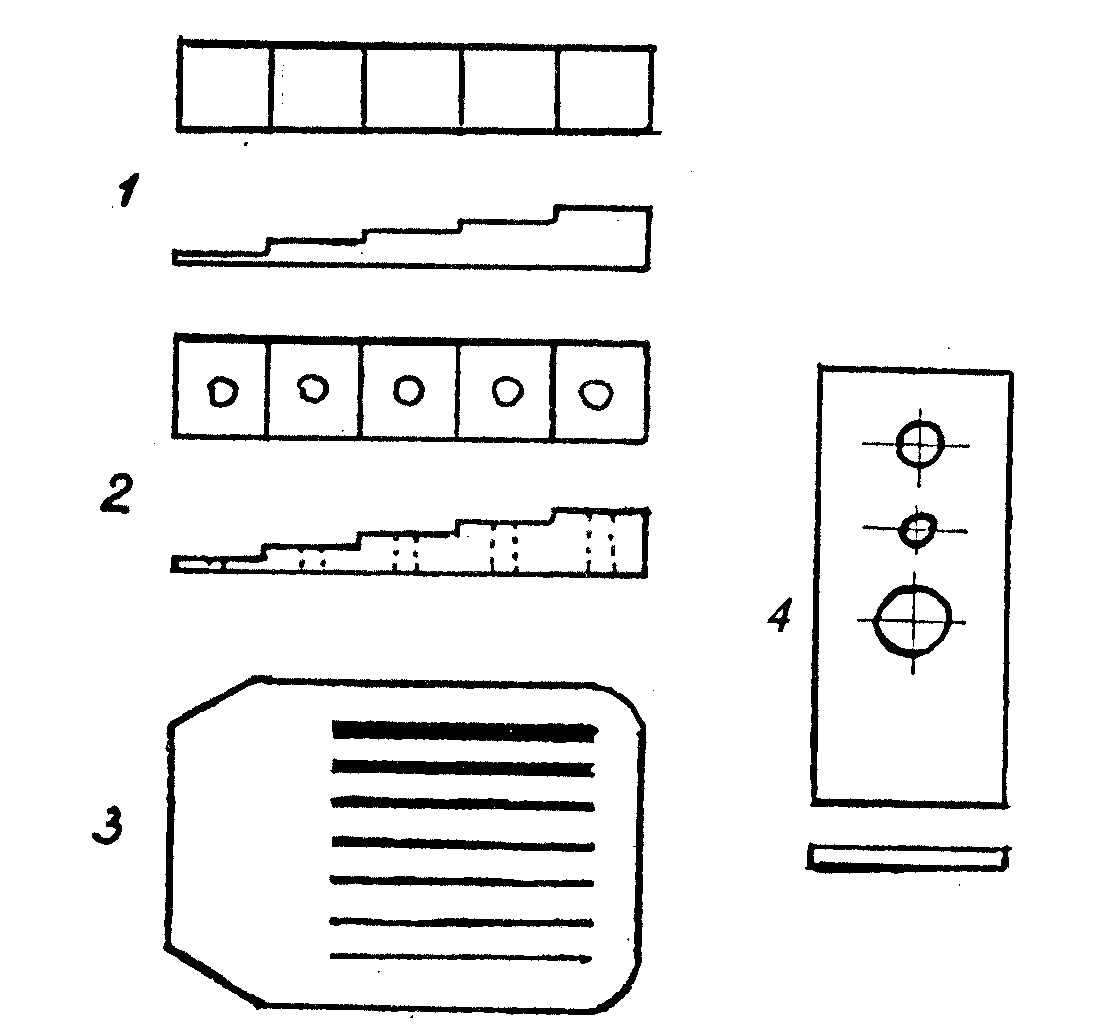

Чувствительность радиационного контроля. Для оценки качества снимков используют эталоны чувствительности. Это установленные нормативными документами по форме, составу и способу применения тест-образцы, размеры элементов которых заданы. По химсоставу и плотности материала эталоны должны быть идентичны материалу ОК. На рис. 9 изображены эталоны чувствительности.

Эталон чувствительности ступенчатого типа не имеет стандартной конструкции, однако типичной можно назвать такую, которая имеет пять ступеней квадратной формы размером, например, 10 мм каждая; толщина ступеней 0,25; 0,5; 1,0 и 1,25 мм.

Канавочный эталон чувствительности представляет собой пластину с канавками установленных форм и размеров.

Проволочный эталон — это набор прямых проволочек установленных длин и размеров. Проволочные эталоны стандартизованы ГОСТ-7512-82, в Великобритании BS3971.1980, Германии DIN 54109, в скандинавских странах UCO ISO/R-1027, 1969 и Международным институтом сварки — IIS/IIW - 62-60. Эталоны имеют незначительные изменения в конструкциях.

Ступенчато-дырочные эталоны содержат набор пластин, каждая из которых имеет по одному-два отверстия, просверленных насквозь под прямым углом к их поверхности. Диаметр отверстия равен толщине пластин.

Пластинчатый эталон чувствительности радиационного контроля представляет собой пластину с цилиндрическими отверстиями установленных форм и размеров. Эти эталоны стандартизованы ГОСТ 7512-82 и Американским обществом по испытанию материалов ASTM (стандарт Е 142).

Многие международные нормы и нормы США сформулированы таким образом, что толщина пластины Т составляет 2 % от толщины ОК и требуется, чтобы на радиографическом снимке было видно отверстие, диаметр которого в два раза больше толщины пластины (2T). Эталон стандарта Е 142, кроме отверстия диаметром 2Т, имеет отверстия диаметром 1Т и 4Т.

Абсолютная чувствительность радиационного контроля (наименьшая глубина выявляемой на снимке канавки канавочного эталона, наименьший диаметр выявляемой на снимке проволоки проволочного эталона, наименьшая толщина пластинчатого эталона, при которой на снимке выявляется отверстие диаметром, равным удвоенной толщине эталона) должна соответствовать требованиям технической документации на ОК.

Требованиями технической документации на ОК может задаваться также относительная чувствительность контроля К (в процентах)

где δ — абсолютная чувствительность контроля; х — радиационная толщина ОК.

Рис.9. Эталоны чувствительности радиационного контроля:

1 - ступенчатый; 2 - ступенчато-дырочный; 3 - проволочный; 4 - пластинчатый

Обычно эталоны чувствительности устанавливают на стороне ОК, обращенной к источнику излучения. Это требование основано на том, что при формировании изображения внутренних структур ОК наиболее сильно будут деградированы структуры, расположенные ближе к источнику излучения. Если ОК имеет неравномерную толщину, то эталоны устанавливают на более важную часть ОК или на ОК размещают несколько эталонов. На ОК, имеющих сварной шов с усилением, проволочные и пластинчатые эталоны можно размещать на дополнительных пластинах такой толщины, чтобы радиационная толщина усиления была равна эквивалентной радиационной толщине дополнительной пластины и ОК в месте размещения эталона.

Следует отметить, что между чувствительностью контроля по эталонам и чувствительностью к выявлению реальных дефектов не существует простой зависимости. Однако использование эталонов чувствительности позволяет сделать оценку чувствительности к выявлению дефектов некоторых типов. Так, пора, заполненная газом, с объемом, равным объему цилиндрического отверстия пластинчатого эталона диаметром 2Т, имеет размер примерно в 1,8 раза больший, чем толщина эталона. Поэтому чувствительность 2 % по такому эталону соответствует чувствительности 3,6 % к пористости. Усадочные раковины в отливках представляют собой пустоты почти цилиндрического сечения. Следовательно, чувствительность по проволочным эталонам соответствует чувствительности к усадочным раковинам.

Оценка качества ОК по снимку. Именно на этом этапе индивидуальная острота зрения и опыт оператора, а также понимание им процесса получения снимка становятся доминирующими факторами.

Так как глаз более восприимчив к движущимся элементам изображения, небольшие движения снимка помогают обнаруживать мелкие детали изображения. Размещение пленки под углом или изменение угла зрения повышает контрастность мелкозернистых элементов изображения. Уменьшение углового размера освещенного поля и использование увеличительных приборов помогают объективности оценки качества ОК. С другой стороны, большие угловые размеры освещенного поля позволяют повысить точность диагностирования узлов и механизмов по снимкам.

Уровни оптической плотности почернения элементов изображения снимка существенно влияют на выполнение оценки качества ОК. Измерение плотности почернения проводят с помощью денситометров, позволяющих оценивать оптическую плотность изображений с размерами 1 ... 3 мм; микроденситометров и микрофотометров, дающих возможность измерять плотность на деталях снимков до 3 мкм.

Денситометр (измеритель оптической плотности) представляет собой прибор, цифровой блок которого информационно связан со светочувствительным датчиком.

При размещении рентгеновского снимка с достаточно большой плотностью почернения между источником света и светочувствительным датчиком на последний будет воздействовать после прохождения снимка небольшое количество света и на индикаторе цифрового блока будет высвечиваться высокое значение оптической плотности снимка. И наоборот, когда через участок пленки пройдет больше света, который воздействует на датчик, измеритель покажет более низкую плотность. При правильном использовании денситометра перед измерением плотностей почернения его прогревают в течение нескольких минут.

Калибровка прибора. Калибровка измерителей оптической плотности осуществляется с помощью полоски фотоматериала с набором эталонных значений, оптических плотностей. При правильной эксплуатации денситометра можно осуществлять измерения с точностью ± 0,02.

Денситометры и наборы оптических плотностей подлежат проверке не реже одного раза в год.

При специализированных денситометрических исследованиях рентгеновских снимков (измерение нерезкости, размеров фокусных пятен излучателей и т.п.) используют сканирующие микроденситометры. Они могут автоматически сканировать заданный участок снимка и создавать графические изображения, соответствующие плотностям почернения, измеренным на траектории сканирования.

Артефакты (от лат. artefactum — искусственно сделанный) — это обнаруживаемые на радиографических снимках ложные информационно не связанные с ОК элементы изображения в виде полос, теней, линий и т.п., возникающие, например из-за неправильного изготовления, хранения, обращения и обработки регистрирующих средств: пленок, экранов. Артефакты многих типов можно спутать с изображениями реальных дефектов. Поэтому важно уметь идентифицировать эти ложные элементы изображения и отметить их наличие при документировании результатов контроля.